液晶ライン用カセット改造設計

業務期間:1992年12月〜1993年1月

業務分類:改造

実施企業:K社

背景

C社にはK社という子会社工場があった。こちらでは新規にTFT事業のための工場が建設される予定があった。こちらの工場では液晶基板を作るTFT工程と次の2工程にて共通のカセットが必要であった。

カセットはガラス基板を多数枚格納するためのもので、これが各製造装置間を渡り歩いて製品を搬送するために必要不可欠のものであった。カセットは別の担当者が試作品を専門メーカーに依頼して設計してもらっていた。この人が他の業務多忙にて立石が途中でこの業務を引き継ぐこととなった。

設計要件

- 作業者が持ち易いこと。----グリップの見直し

- あまり重量が大きくなり過ぎないこと。----(1)と絡む

- 多数年(10年以上)の耐久性があること。

- さほど高額でないこと。

- 帯電せぬこと。

- 洗浄可能であること。

- 試作品レベルでしかないものを量産品化すること。----第2工場用に500個レベル

- ある程度の剛性があること。

- 底板に耐久性があること。

- 1ヶ月ほどで設計する必要性(量産には2〜3ヶ月必要なので逆算すると・・・)

改造設計順番

- 現状確認

- 改造設計案出し

- 案の関係者への周知徹底

- 強度、剛性計算

- 設計(ドラフター使用)

- 試作品寸法確認

- 多数個購入後の寸法確認

- 耐用基準作り

- 基準チェック指導

現状確認

1.試作品カセット構造

- 下部ベース板は重量軽減のための肉抜きが施されたアルミ板

-----A5052Pと思われる - 横の6本の柱

ウルテムと呼ばれる樹脂成形品、内側はガラス基板を横に段重ねに収納するためのブレードが多数枚内側向きに張り出している。これに近い位置に外向きに張り出しがある。これは樹脂成形(インジェクション)時に樹脂材料の「引け」をおこさぬようにとの配慮。ウルテムの導電率はかなり低いものであった。 - 左右の3本づつの柱を結ぶタイロッド3本

カセットとしての剛性向上のため、左右の柱を結合する必要性から準備されている。 - カセット後部にガラスのストッパ

SUSロッドに一体成型の樹脂ストッパがある。----これは必要。 - 上部構造

T字断面のアルミ型材が使用されている。

2.特徴

- 上部構造に握り易くするための折りたたみ式のグリップが具備されている。

グリップ自体がかなり大きなものであるし、装着する手間が出てくる。

-----これは必要ではないように思われる。 - 上部のT字断面のアルミ型材は過剰品質で重量がかさむ原因か?

-----強度、剛性計算をしてみないとはっきりしたことは解らないが・・・?

設計内容

- 作業者が把持し易いグリップ

これを上部構造材を部分カットすることによって得ようとした。設計時にT字断面のアルミ型材の強度計算を実施。試作品の肉厚6mmのT字断面のアルミ削り出し材は過剰品質であったことが判明した。肉厚4mmの量産品を選定した。しかもこれを全部で4か所握り易いようにカットした形状とした。これにてかなり握り易く、軽くて、十分な強度、剛性をもったカセットとなることが予測できた。 - 底板

底面4コーナーに板厚1mmのパッチを貼る構造とした。自動搬送系のストッカへのカセットの投入、払い出しは直径1インチ程度のセラミックボールを使ったセルフセンタリング機構が使われており、これにアルミ(A5052P)でできた底板が直接触れると、硬度の違いからダメージを受けることが容易に想像されたためSUSパッチにて対処することとした。

上記以外の部位は試作品を踏襲した。特に、既に金型が出来上がってしまっている樹脂の柱6本についてはこれらを触ると、金型からやり直しを行う必要性があり、後々難点を残すことになることが予測された。

量産カセット仕様

- 重量:5kg弱

- ガラス収納枚数:20枚強

- 上下ピッチ:12mm

- 静電気を通さない構造

- カセットは背面から把持すること。

前面から挿入したガラスに排出防止のストッパはない。カセット後部には位置規制のためのストッパあり。 - 強度、剛性から3段重ね以上にはしないこと。

量産カセット

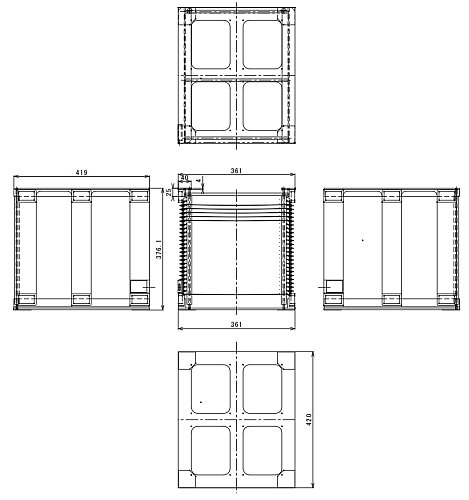

図1のようなひと抱え程度の大きさのカセットが完成した。軽量である程度の剛性、強度を有するもので、割合に把持し易く仕上がった。設計の狙い通りであったと思う。

外形を保持しそのままの大きさを守った。何故かと言えば、このカセットはTFT全工程と2工程の半ばあたりの工程まで相当数の装置を渡り歩く。一旦、装置群が出来上がってからこのカセットの外形をいじることは非常に難しいと考えられる。干渉について全装置を調べねばならないからである。

|

価格

個数によって異なる。当初は200個程度購入。¥100,000/個程度最終的に合計数百個程度購入。まとまると¥70,000程度であった。現実的には何度か買い足ししていった。 合計¥35,000,000くらい

耐用年数

20年程度かあるいはそれ以上の耐用年数があった。ただし数十個程度のNGカセットが出来てしまった。これには原因があるがここでは触れないこととする。

私の記憶が正しければ1993年以降二度目にもう数百個ほど購入したのは2000年の新工場立ち上げ時であった。これ以降は一度も買い足しを行ってはいない。従って一番古いカセットは20年以上経過しており、約半数は13年間ほど経過している。NGカセットは大概のものは正面から見て左右いずれに「傾いて」いる。この検査は石の定盤上に金属のスクエアを置きそれをカセットの横面に当てて行っている。

本件はカセットという共通ツールの量産設計が設計変更なく1回で良好に行えた好例であった。