フロッグレッグハンド新作

業務期間:2002年1月〜2002年11月

業務分類:新規設計

実施企業:C社

背景

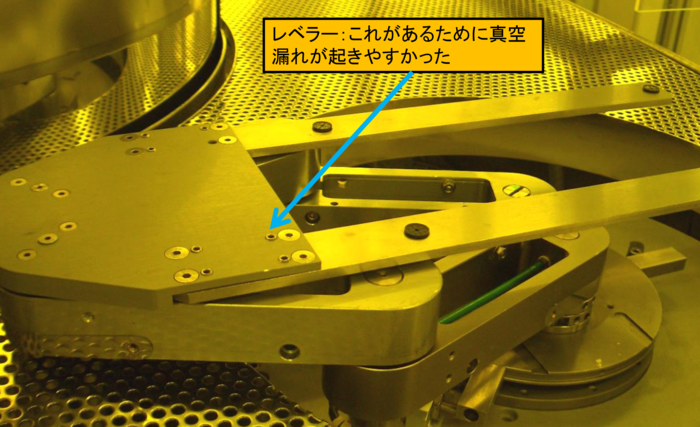

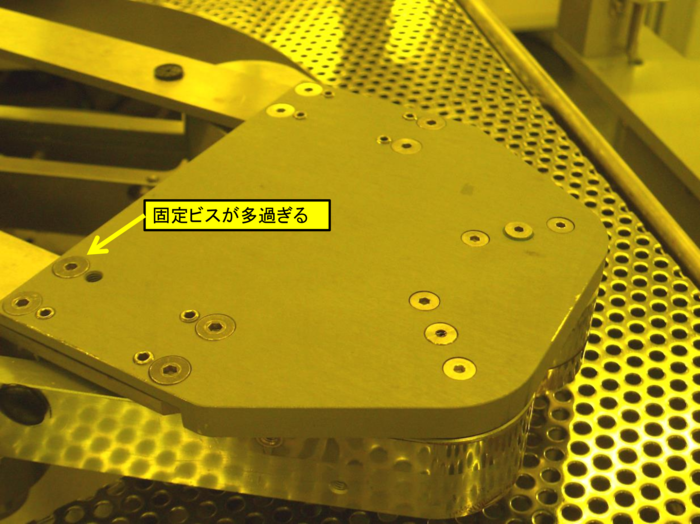

新工場フォトラインは中古ラインとしてP社から譲り受け、2001年稼働開始してから1年経過した。フロッグレッグハンドは元々の設計に難点が多々あった。

難点の例

- 水平調整が煩雑であった。水平を調整すると構造上真空漏れし易い号機が多かった。

- ガラス把持には4個の真空吸着パッド使用。ガラス裏面にパッド跡がつき易くこれによる品質不良も引き起こしていた。

- プロセス上吸着パッドが貼り付いたまま真空破壊し辛い号機もあった。

概要

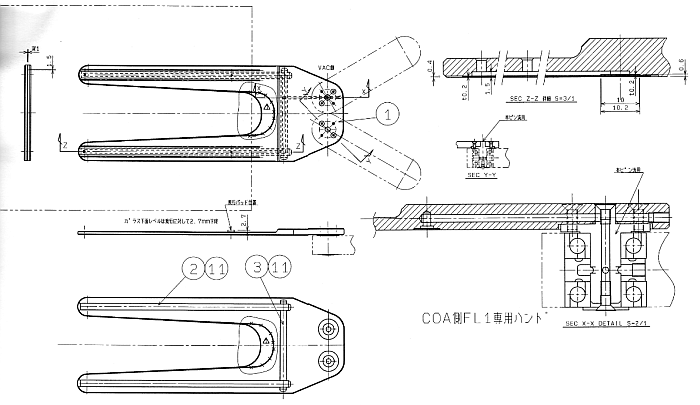

1.コーター側ハンド(コーターへの投入側のみ)

| 旧タイプ | 新設計 | |

|---|---|---|

| 真空吸着方式 | 真空吸着パッド4個 | パッド無し、 吸着孔4個、大気溝4本 |

| ハンド形態 | 左右1本づつ独立 | 一体物 |

| ハンド材質 | SUS | YH75 |

| 真空通路 | 裏からSUS薄板接着 | 裏からSUS薄板接着 |

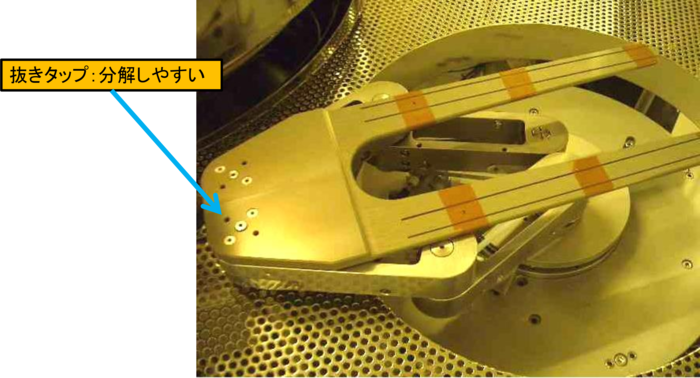

| ハンド取付け部 | 抜きタップなし | 抜きタップあり |

注:大気溝を表面に4本設けてあるのは真空破壊を早めてガラス基板との分離をスムーズに行えるようにとの配慮である。この工程はプロセスの関係でハンド表面にガラス基板が貼り付き易い特性があるためである。

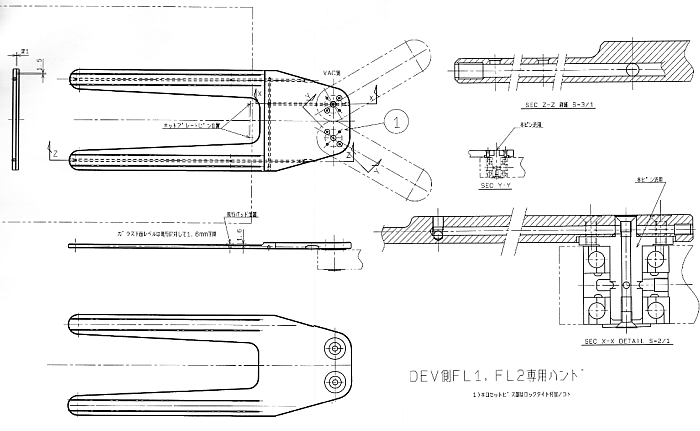

2.デベロッパー側(デベロッパーへの投入、払出の両方のタイプ)

| 旧タイプ | 新設計 | |

|---|---|---|

| 真空吸着方式 | 真空吸着パッド4個 | パッド無し、 吸着孔4個、大気溝4本 |

| ハンド形態 | 左右1本づつ独立 | 一体物 |

| ハンド材質 | SUS | YH75 |

| 真空通路 | 裏からSUS薄板接着 | φ 3.2×360mm ロングホール穿孔 |

| ハンド取付け部 | 抜きタップなし | 抜きタップあり |

注1:真空通路はφ 3.2×360mmのガンドリルを両方のアーム部板厚6mmに貫通させた。SUS薄板の接着の手間、部品類を一気に解消。

注2:表面の4本の溝は真空破壊を早めるためのものであるが、裏面にも表面と同じような溝を付加したある。これは加工時の反り防止である。

|

|

|

|

|

接着の有効性確認には水を張ったバケット内部にハンドを浸し、1気圧程度に加圧し泡が見えるか確認した。

合計36台(6台/ライン、全6ライン)中の多数台のハンドを新規設計品とした。

¥70000〜¥90000/本 くらいの価格と記憶している。さほど高価ではないが全号機への装着はなされてはいない。

- YH75は干渉した場合の破損を防ぐ目的である。強度が高く、粘りのある材料。

- 真空漏れは新規品には認められない。