無人搬送車吊り上げレス化改造(数年前に5ヶ月間)

背景

現在のC社の工場は新旧2つの工場が併設されている。各々液晶製造前工程であるところのTFTラインが1ラインづつ配置されている。

新工場TFTラインは旧工場TFTラインの不具合箇所を改善すべく様々な現場の要望が反映されたラインである。自動搬送系にも多数の改善が見られた。中でも特筆すべきは無人搬送車のメンテナンス時の手間省きのための吊り上げレス機能である。定期メンテナンスやトラブル対応のために無人搬送車をラインオフさせる必要性は重要である。新工場無人搬送車は吊り上げレス機能があり、旧工場無人搬送車にはそれが無い状態が長く続いていた。数年前当時、旧工場自動搬送系は稼働15年を経、新工場自動搬送系は稼働7年を経ていた。

実施企業:C社

概要

新工場自動搬送系無人搬送車の吊り上げレス方式は本体フレームから飛び出した両側面前後に補助輪4個を付加し、これに全自重を受け持たせる構造である。主駆動輪2個と従道輪4個は床から僅かに浮いた状態であり床に触れてはいない。この状態に持ってゆくのに2名の作業者と30分程度の時間で十分である。後は2名の作業者で無人搬送車を任意の場所に移動させることができる。グレーティングの上も振動は激しいものの移動可能である。

一方、旧工場自動搬送系無人搬送車のメンテナンスやトラブル対応のための吊り上げは2名~3名の人員と4時間ほどの時間を要する重労働である。またその間は無人搬送車の特定トラックを停止させねばならない。

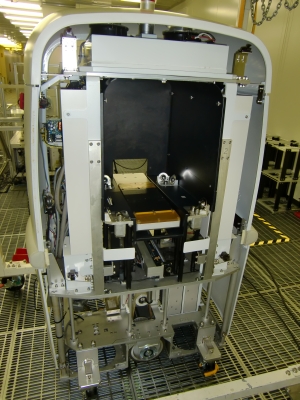

写真1に無人搬送車を吊り上げた状態を示す。

|

無人搬送車を取り囲む大きさのキャスター付きフレームに重量310kg強の無人搬送車をチェーンブロックにて吊り上げる。旧工場自動搬送系無人搬送車の吊り上げレス化によって重労働を取り去り、メンテナンス時間を短縮し、パーティクルを減らすべく設計を行った。

実施項目

- ベースフレーム、ハンドリフト採寸

- 補助輪回り設計案案出、設計

新工場無人搬送車は補助輪取り付け部をアルミフレームに溶接してあるがこの方式は採用できない。

理由:旧工場の付近にアルミ構造物の溶接を難無く行える加工メーカーが無いこと。

従って旧工場無人搬送車はレベラーを使ってフレームと下部ベースプレートを締結する方式とした。 - ハンドリフト設計

その他の写真

|

|

|

|

改造後のラインオフに要する人員と時間

旧工場無人搬送車改造後のラインオフに要する人員と時間は新工場無人搬送車と同じで2名と30分ほどである。

改造設計製作費用

本体周り¥160,000/台くらい

キャスターASSY(キャスター4セット分)で¥200,000くらい(使い回し)

ハンドリフトASSY ¥70,000くらい(使い回し)

現在10台分ほど改造完了