自動車車体スポット溶接用6軸直交型ロボット改造設計(改造設計期間:1年5ヶ月)

今ではサーボガンが当たり前になっていますが、古くは本件のようなエアーガンでした。

プレゼンテーション版のダウンロード: PPTX形式(PowerPoint用) PDF形式

背景

スポット溶接では溶接3条件が周知である。スポット溶接は①加圧力、②電流値、③通電時間の3条件が満たされて初めて品質の良いナゲットが形成される。

S.63年ごろから使用され始めた自動車用亜鉛メッキ鋼板では従来の軟鋼に比べ表面が柔らかく潰れやすいため、接触面積が増大し、電流密度が低く発熱密度も低いため②電流値を大きくせねばならなかった。点溶接ガンはトランスやエアーシリンダを抱いており、電流値増大→トランス大型化→重量増加。教示の容易性必要→アーム伸張の要望→①加圧力確保のためにシリンダ大型化、電流容量も増加。これらの状況から従来のロボットの可搬重量、剛性向上が必要となった。

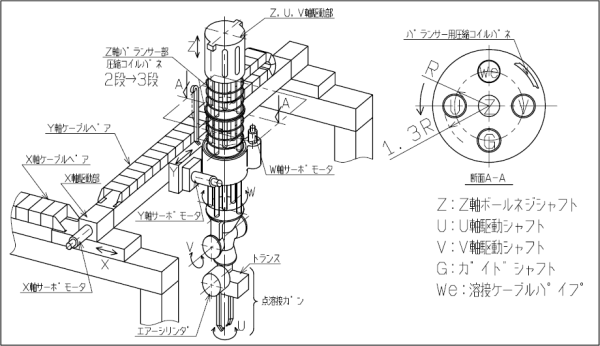

当該スポット溶接増打ちロボットは図1の如き構成であり上下動Z軸にバネバランサを配した特異な直交型である。(車体製造ラインにてホワイトボディー各種部品に対するスポット溶接にはタックと呼ばれる精度保持の溶接と、増打と呼ばれる車体剛性向上のための溶接がある。当該ロボットは増打用。)

実施企業:ある自動車メーカーのエンジニアリング部門

概要

|

| ID | 課題 | 解決戦略と具体的手段 | 問題点 |

|---|---|---|---|

| 1 | ガン重量40kg→80kgへ倍増 | 従来機自重に対しX軸モータートルクにかなり余裕があるため軽量化図らず。 | X軸駆動部減速機破損、加減速時間過多。 |

| 2 | 打点位置精度ズレ±1mm以内 | ガン支持Z軸主軸周り剛性向上のため支持シャフト類4本のピッチを従来比3割向上。「踏ん張り」を大きくし剛性向上を狙う。 | Z軸ジャミング発生にてサーボダウン。 |

| ID | 原因 | 対策 |

|---|---|---|

| 1 |

X軸駆動部 ハーモニックドライブがモータ最大トルクに耐え切れなかった。 可動部全自重は従来機のほぼ2倍の570 kg。 機械効率η=0.58 加速時間 ta=0.45秒 失敗の主因は打点位置精度ズレ抑制のための剛性向上に 注力するがあまり各軸重量増大を低く見積もり過ぎたことであった。 |

X軸駆動部の設計変更 ・全自重の軽量化は設計量過大で方策無し。 ・減速、駆動部効率向上にて廃棄動力の回収 ハーモニックドライブ中止⇒3段平ギア減速 機械効率η=0.92 (34%の効率向上) 加速時間 ta=0.37秒(当初仕様0.30秒) |

| 2 | Z軸自重過多によるモータへのオーバートルク | Z軸バネバランサー部の設計変更 |

実行した技術的提案

圧縮コイルバネの変数は線径、外径、全長、巻数、バネ定数、せん断力、座屈の7個。手計算にて数十回試行するも総ての条件を満足できず多大の時間を空費するのみ。

方針転換を図りプログラミングによる繰返演算を案出。中身は簡潔で7個の拘束条件を設け、考えられる変数を最小から最大値まで細動させ条件を満たす変数の組み合わせのみを見つけ出すものである。ベーシックプログラムで200行程の分量。

技術的成果

自分の手計算に取って代わり数十万回の繰返演算を経て最適な数値が2、3個見つかった。それを基に圧縮コイルバネを2段から3段重ねに設計変更することに成功した。

計算中はバネ以外の周辺部の設計や現場対応ができた。前述の如く限られた範囲内で最適な対処方法を見つけ出すために計算機の繰返演算機能を機械設計に応用したことが技術的成果であると考える。経験豊富な諸先輩方には無い手法と認められた。

プログラム作成時に解の有無が明瞭でなかったが、あたかも網を絞り込んでゆく形で最適解を得ることができた。これがその後の早い対処を可能にした。本ロボットは良好な設計ミス克服が成されたものと全社的に認められ、130台を出荷する結果となり国内、米国、カナダの製造ライン6箇所にてその役割を果たした。

製造コスト

17億円程度(130台製造) 耐用年数は税法上7年

注意)改造設計という表題ですが、改造前のロボットの図面は改造後のロボットの図面として使用できる図面は一枚も無く、改造前と後では似て非なるものとなりました。(本ロボット改造設計は失敗を窮余の一策で克服し、それまで以上に技術力を高めた好例。)