フロッグレッグ搬送精度向上

業務期間:2007年4月〜2008年5月

業務分類:改造設計

実施企業:C社

背景

2007年1月ごろより第3工場フォトラインのコーター「十字ムラ」対策のため、コーターチャックの改良設計を行いつつあった。製造担当者よりコーター本体の十字ムラという品質不良にも増して最近、不良を作り出しているのは投入側のフロッグレッグが際立っている事が報告された。

搬送精度の悪さがガラスをまともにコーターチャックに運べなくしていた。2007年4月ごろより十字ムラ対策よりフロッグレッグの搬送精度を改善しなければならない事態となってきた。

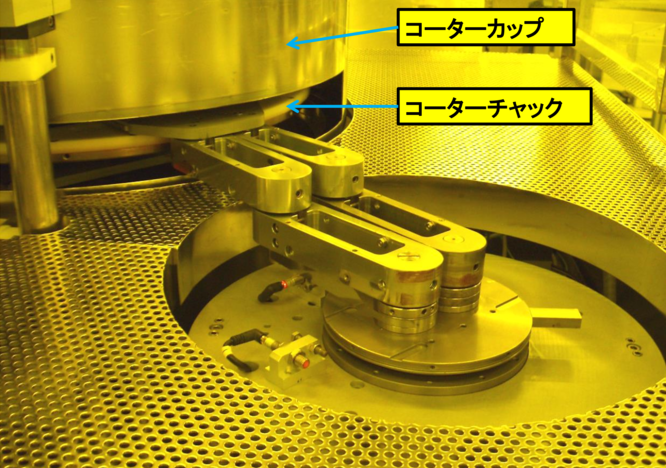

投入側のフロッグレッグからコーターチャックへの搬送精度が悪く、チャックにまともにガラス基板が着座できないと、ガラスはコーターのレジスト塗布のための回転機能によって外周に飛ばされ、粉々に割れる。一旦このようになるとガラス破片が軟鋼でできたコーターカバー内面に突き刺さり危険であると同時にベムコット等の布地がこの破片に引っ掛かりパーティクルの原因となる。コーターカバーは交換の必要性がある。一旦ガラスが割れるとそのラインは3〜4時間は稼働ができなくなる。かなりの損失を被る。

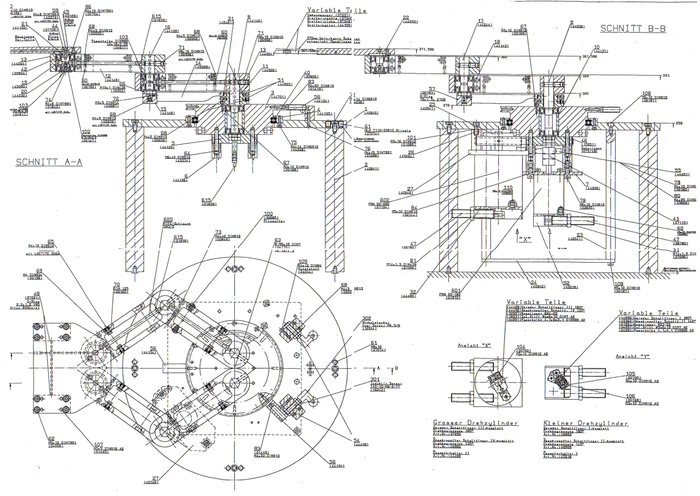

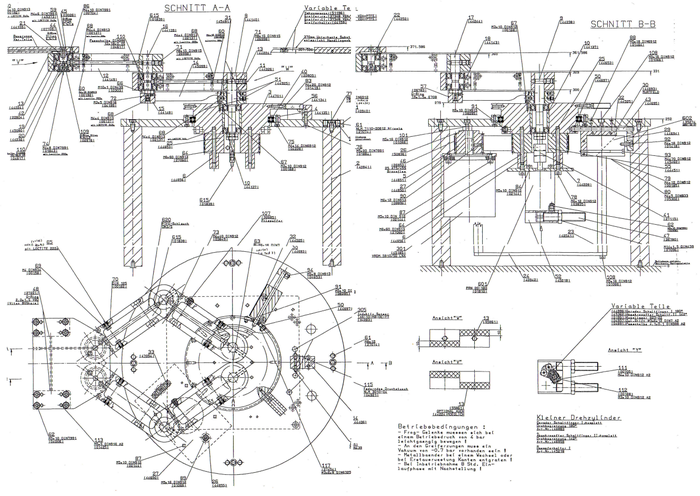

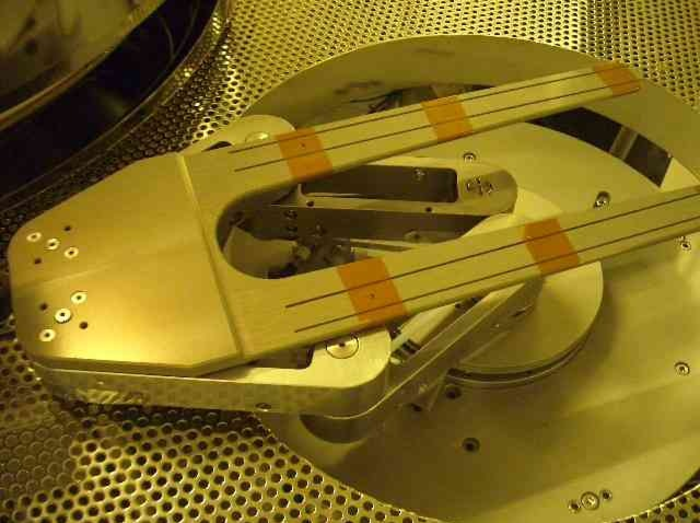

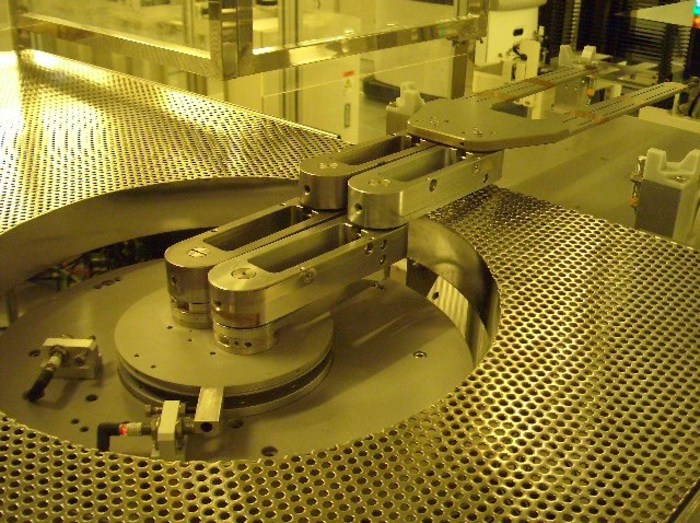

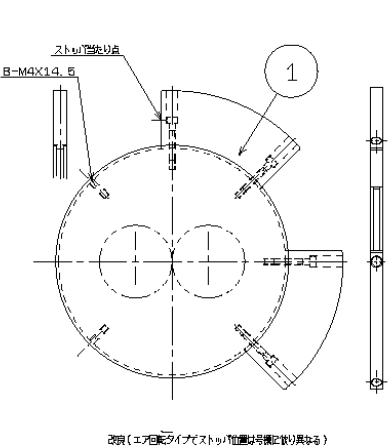

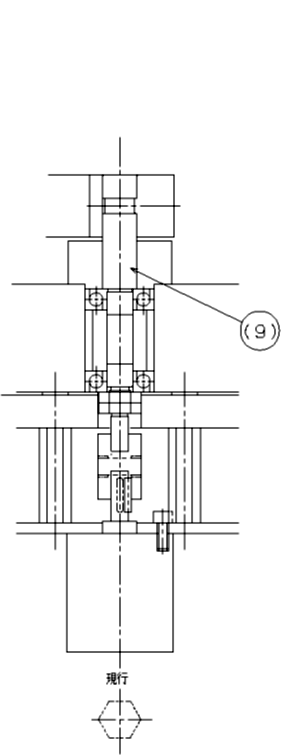

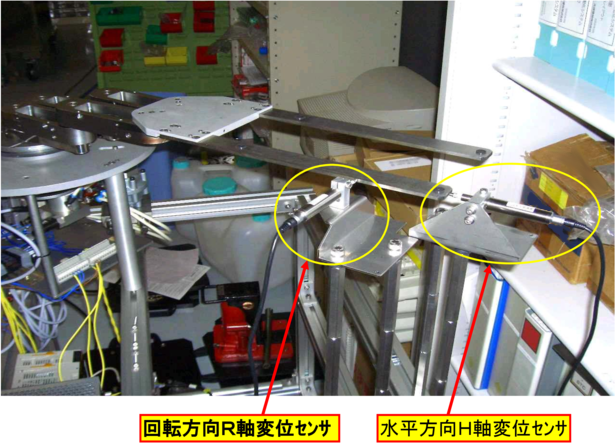

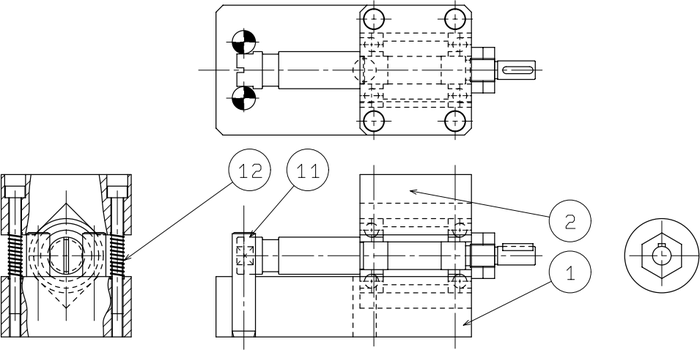

図1,2にドイツのV社製フロッグレッグ2種のASSYを示す。

|

|

フロッグレッグって何?

フロッグレッグ(Frog Leg)とはカエルの脚という意味である。動作があたかもカエルの脚のようであることに由来する。欧州にはこのようなリンク方式の搬送用のロボットやこのようなP&P(ピックアンドプレイス)が多々見受けられる。

フロッグレッグはロボットのようにティーチングによって停止位置を変えられる機能の無い単純な搬送機である。この章の後にX軸アーム後退状態と前進端状態の写真がある。ストロークは600mmほどあるが、後退状態では大きさは一抱えくらいでこじんまりとしている。非常にコンパクトであるが、アームを伸ばせば(前進端)十分なストロークをかせぐことができる。フロッグレッグと呼ばれる4リンク機構の妙である。但し、以降説明のように駆動機構は複雑で、耐久性はあまりない。欧州のギルド、職人気質が垣間見える。日本国内向きではない。

|

|

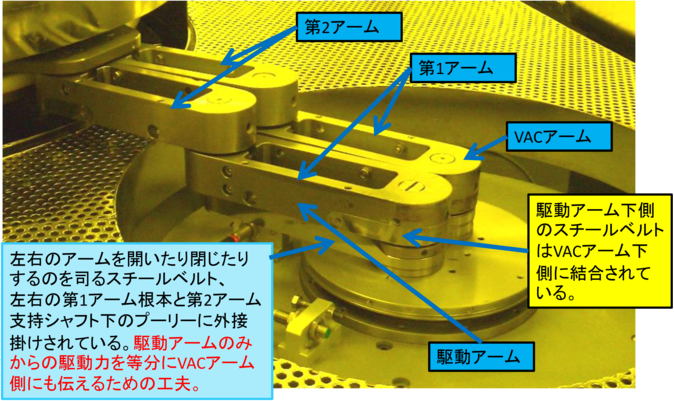

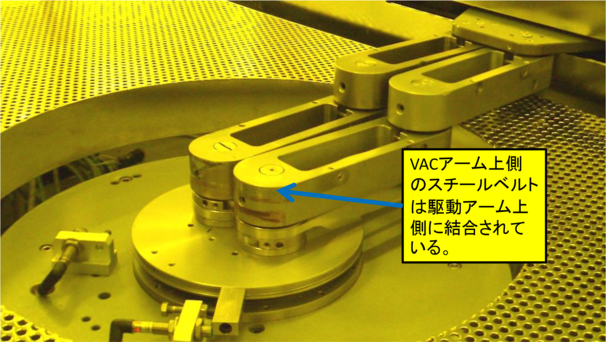

駆動アームとVACアームにはお互いにスチールベルトがたすき掛けされている。もしこれが切れていたりして全くないと、H軸前進後退時アーム全体は進行方向に向かって垂直方向に蛇行しながら進んだり後退したりする。スムーズな水平進行動作を補助する目的で付加されている。スチールベルトはt=0.1mmのSUS板である。

|

|

|

|

概要

搬送精度悪化の原因を掴むことから始めた。

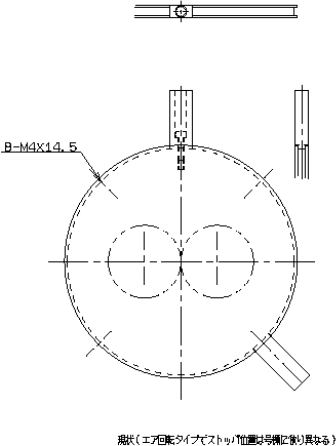

(1)回転方向のストッパ

外観一見して解ることは回転方向のストッパが非常に華奢な造りであることである。現状のストッパが1本のボルトでしか固定されていないところ、ストッパを設計し直して3本ほどで固定すると停止時の衝撃にも耐えられやすくなると考えた。この回転方向ストッパはあまり良い設計ではないが、思ったよりは衝撃に耐え結果的にズレはなかった。あては外れたがあまり良い設計ではないと思われる。

| 改良前 | 改良後 |

|---|---|

|

|

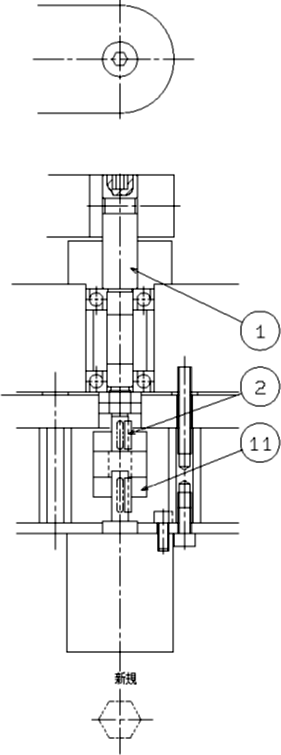

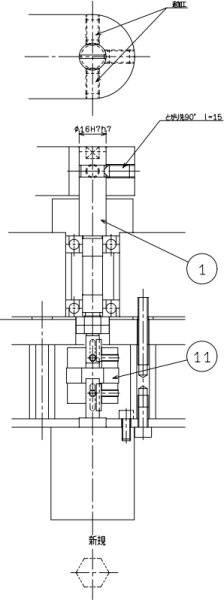

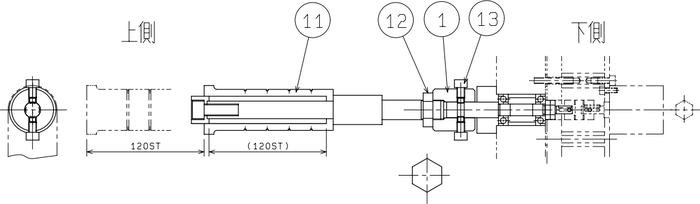

(2)搬送方向駆動軸継手のズレ

搬送方向駆動軸継手にズレが認められることがある。→設計ミスと思われる。

カップリングにキー無し(恐らく位相出しの手間省き?)

対策:図番1のシャフト、キー新作+カップリング新規購入でズレ防止

| 改良前 | 改良後 |

|---|---|

|

|

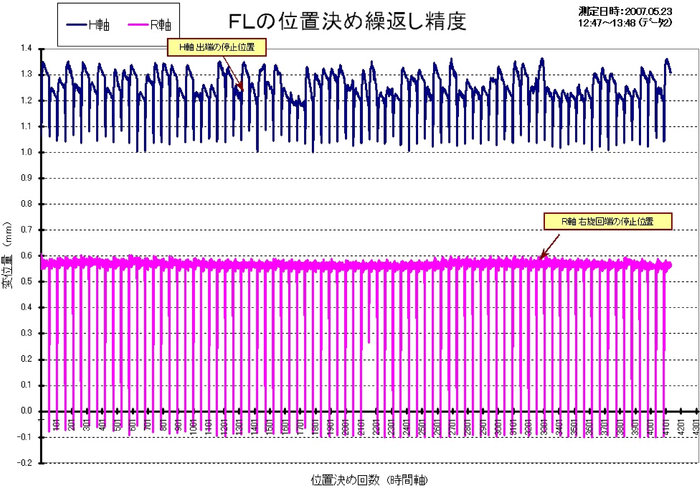

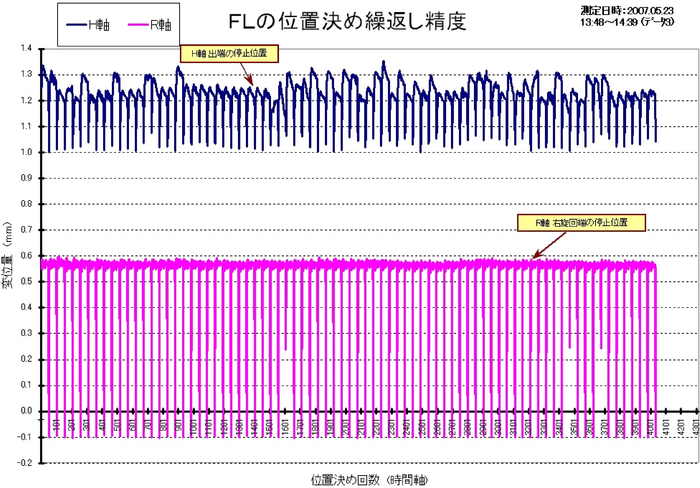

駆動原動シャフト側にはキーが入っているが、被動側のアーム根元にはキーが入ってはいなかった。キーが入っていなければずれるのは当たり前である。この確認を取るために下記のような繰り返しテストを行った。

- 水平方向

- 回転方向

|

|

繰り返し測定結果

|

|

上記データから明らかであるが、回転方向は殆どズレがない。これに比べて水平方向(H軸)は0.15mmほどランダムにずれる。これはシャフトにキーが入っていないことが原因であるということに疑う余地は無い。これを受け、多数台のFL(Flog Leg)を改造する。以下はM氏とともに改造した記録である。途中、治具を設計、製作しながら改造時間を短縮する工夫も行った。

| 台数 | 改造工事日 | コメント |

|---|---|---|

| 1 | 2007/08/28 | |

| 2007/10/29 | 改造失敗:現像液がハンドに固着しビスが抜けない。 これ以降DEVのFL改造は実施していない。 |

|

| 2 | 2007/11/07 | ・FLドリブン芯出し治具 ・ベアリング打込治具設計 |

| 3 | 2007/11/28 | |

| 4 | 2007/12/05 | |

| 5 | 2007/12/05 | |

| 6 | 2008/01/30 | ・駆動シャフト引き抜き治具設計 |

| 7 | 2008/02/20 | |

| 8 | 2008/02/27 | |

| 9 | 2008/04/16 | |

| 10 | 2008/04/23 | |

| 11 | 2008/05/22 |

費用については11台で治具を含んで40万円程度であったと記憶している。

組立補助治具

- FLシャフト引き抜き治具

- FLドリブン芯出し治具

- ベアリング打ち込み治具----図面が見つからないが内輪打ち込み用であったと記憶している

これらの治具の必要性は改造工事をしながら必要性を実感し設計したもの。これらがないと工事自体が中止に追いやられたり、実施できても時間が異常に掛かったりした。通常これらの治具に助けてもらって1台当たりAM9:00〜PM3:00ごろまでで終了。

|

FLシャフトが引き抜けない場合が殆どである故、慣性打撃にてベアリングを引き抜く購入品に先端治具を製作し結合した治具。セットして引き抜き終わるのに1分ほどしか掛からない。これがないときはハンマーなどで1時間かかったことがあるし、工事をあきらめかけたことがある。

|

シャフト、両方のアンギュラーベアリング、外輪カラーの3つをサブアッシーしておくと以後の組立が迅速に行える。